燃料メーター直した!〜4原因発見

「3修理開始!」のつづき

③プリントパターンの腐食、断線チェック

次はプリント基板上の配線パターン(銅箔)が、腐食や断線していないかチェックします。

結果、腐食しているカ所は見当たりませんでしたが、断線を疑うカ所が見つかりました。

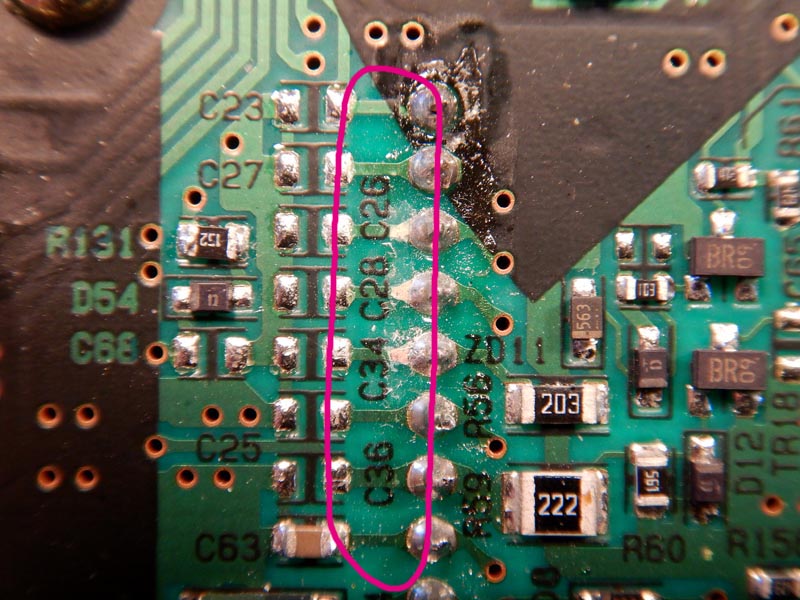

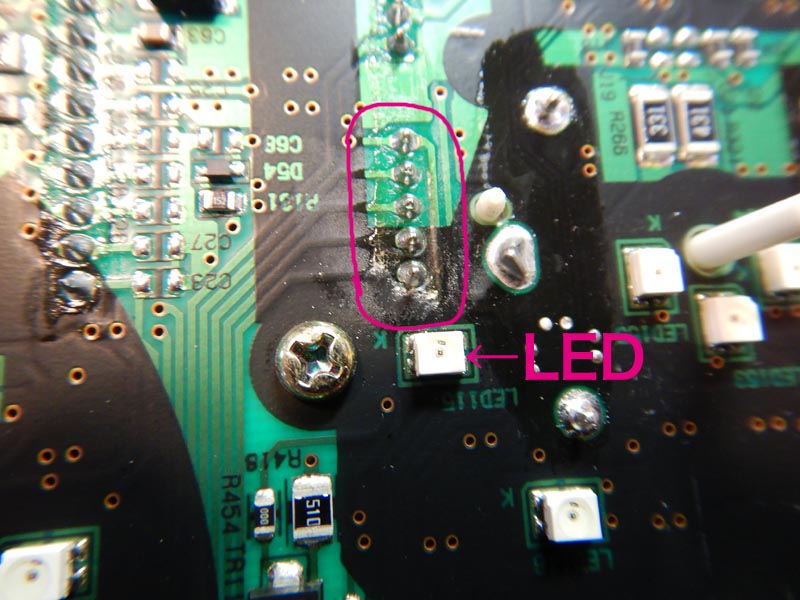

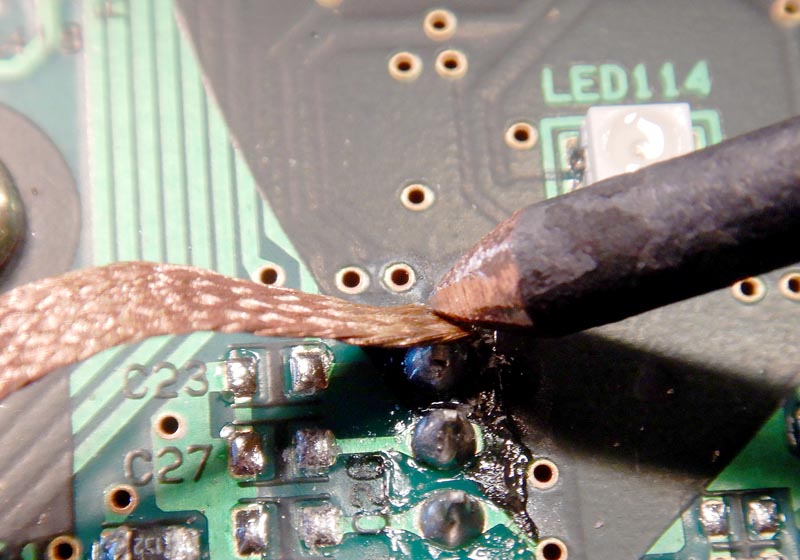

それがココ。

拡大すると、線状にスジが付いているカ所があります。

ソルダーレジスト(緑色の保護塗料)に亀裂が入っただけかもしれませんが、銅箔まで亀裂が入っている可能性もあります。

表面のココです。

テスターで導通を測ったのですが導通があります。

でも熱を加えると基板が膨張して亀裂が大きくなって、断線するのかもしれないと思い、試しに加熱してみました。

気がつけば、我が家に残った唯一の白熱ランプでした。すっかりLEDに置き換わったのですね。捨てなくてよかった

10分加熱後テスターで再度チェックしましたが、断線はしていない様でした。問題無いのでしょうか?

でも今回は、

疑わしきは罰する!

をモットーとしているので・笑、あやしいカ所は全部つぶします。

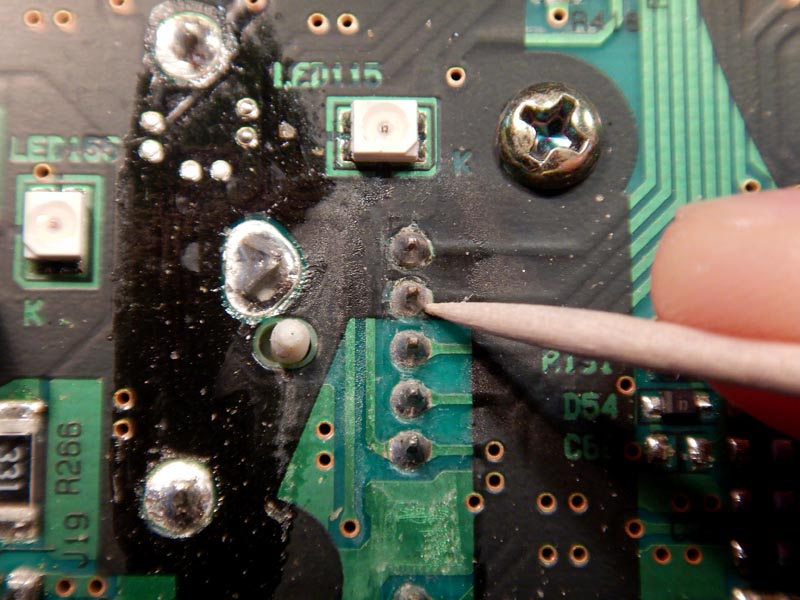

そこで亀裂部分をジャンパー線でつなぐ事にします。

こう言うことです。

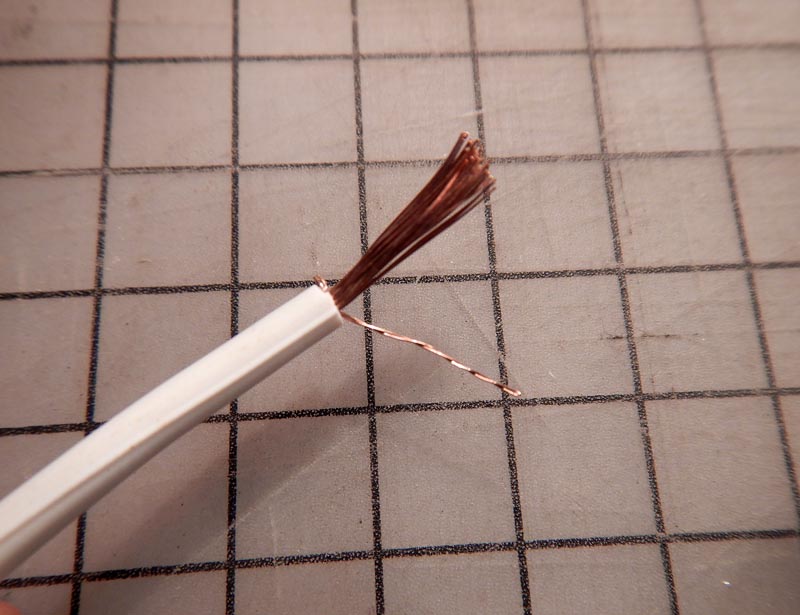

まずビニール線の芯線2本を取り出して、、、

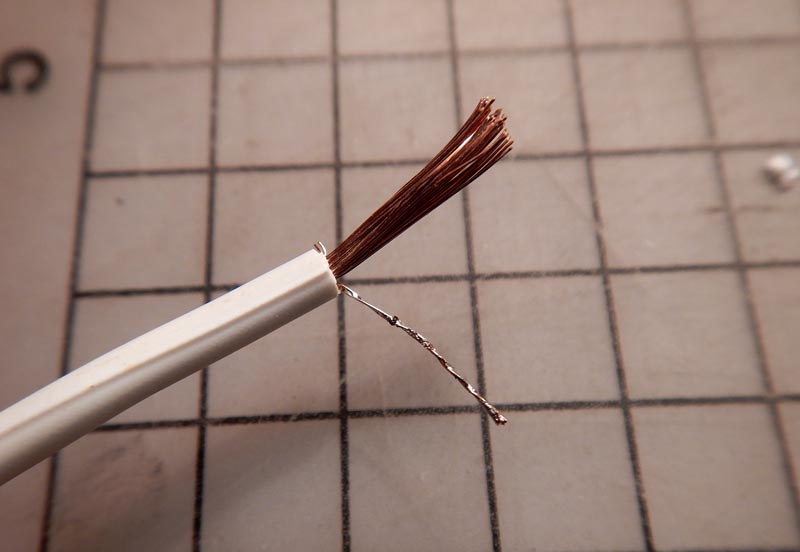

ねじる。

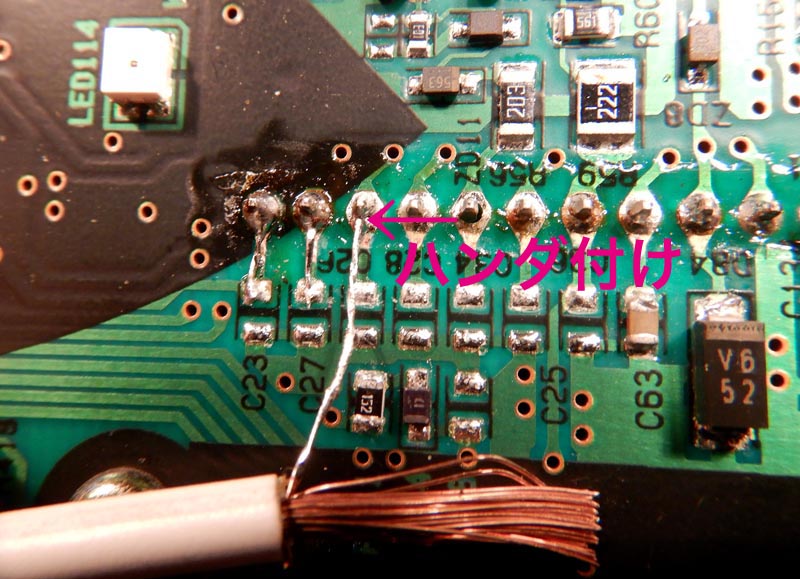

予備ハンダ付けして、、、

先端を基板の片方にハンダ付け。

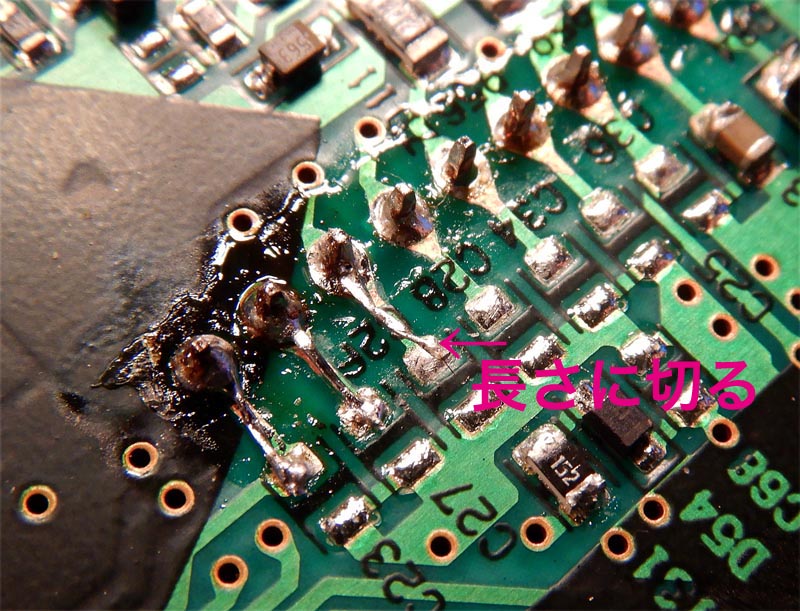

ここで初めて、丁度良い長さに切る。

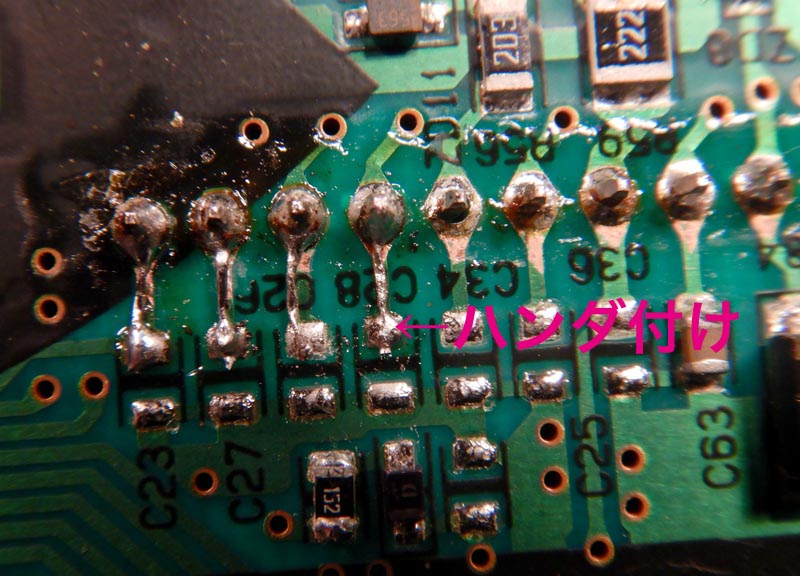

反対側をハンダ付け。

全部直しました。

ここ以外には断線があやしいカ所はありませんでした。

④全カ所再ハンダ付け

修理も大詰めです。

最後に、全ての電子部品をハンダ付けし直します。

振動や熱、経年劣化で、ハンダにクラックが入って接触不良になる場合があるそうです。

(接触不良ならテスターで調べればわかるのでは?と思うかもしれませんがムリです。本当に微妙な接触不良は、テスター棒当てた力で接触してしまうので発見困難です。実際に今回、テスターでもチェックしましたが、不良箇所は見つけられませんでした)

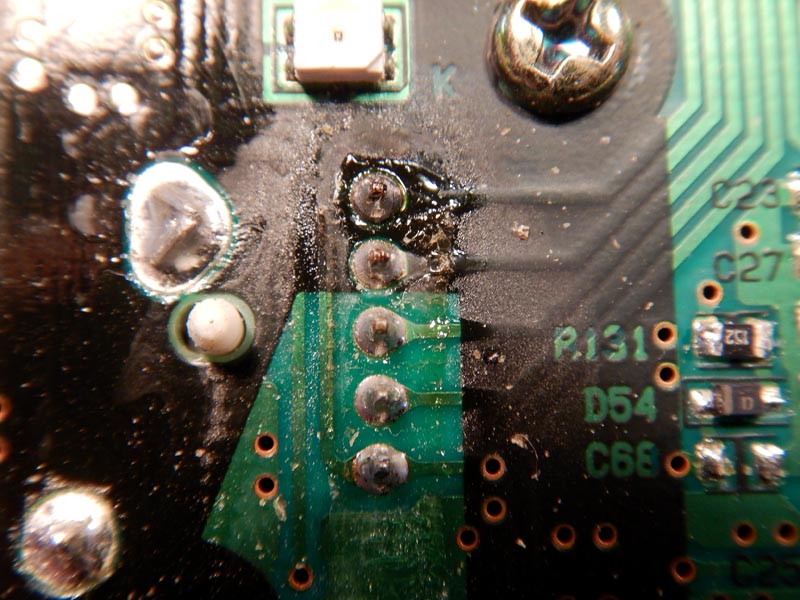

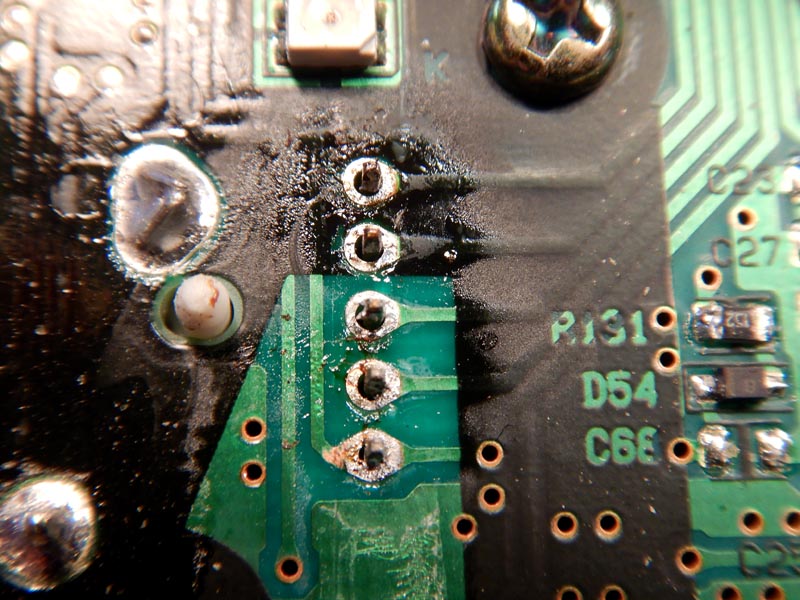

まず、③で直したのとは別のコネクターブラケットの足部分。

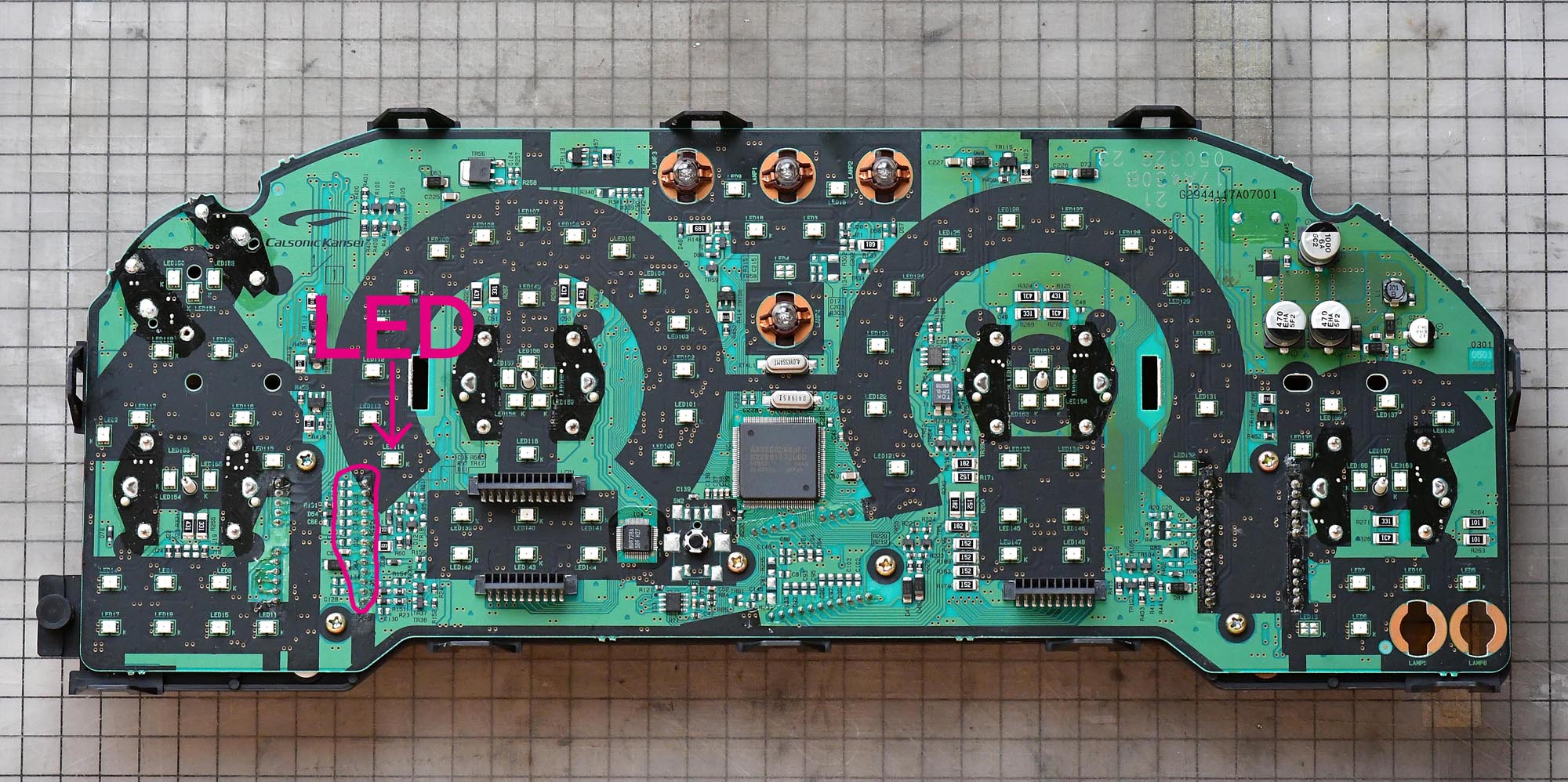

すぐ横に目盛板を照らすLEDがあるせいで、熱で基板が痛んでいます。

ココとか、、、

ココ。

基板が膨らんでたり、粉吹いてたり、あやしいカンジ。

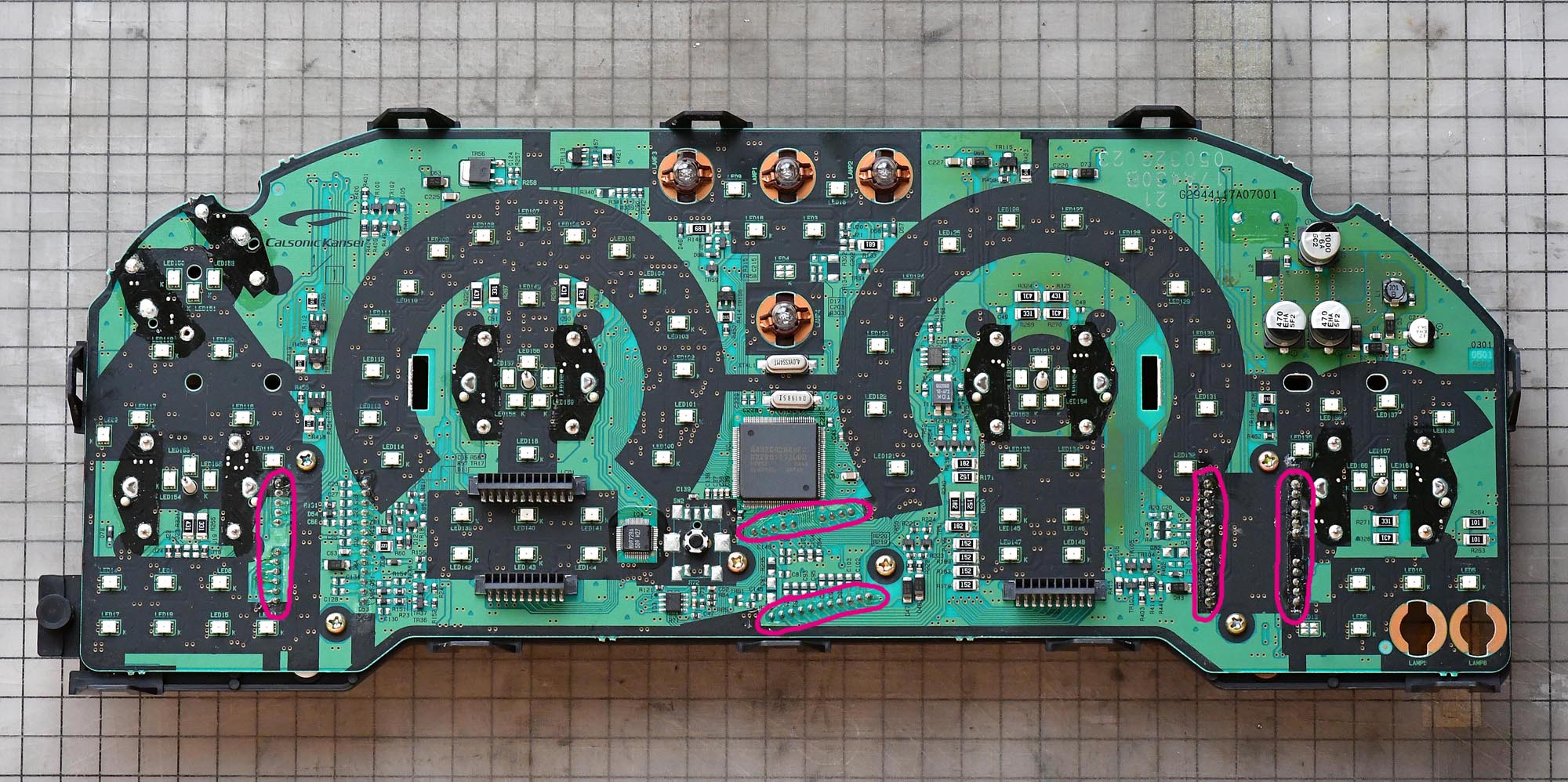

場所は、表面のココです。

そこで掃除して、、、

楊枝でクズ取り。

ある程度キレイになったら、ハンダ吸い取り線を当ながら溶かして、ハンダを吸い取ります。

吸い取り完了。

再ハンダする。

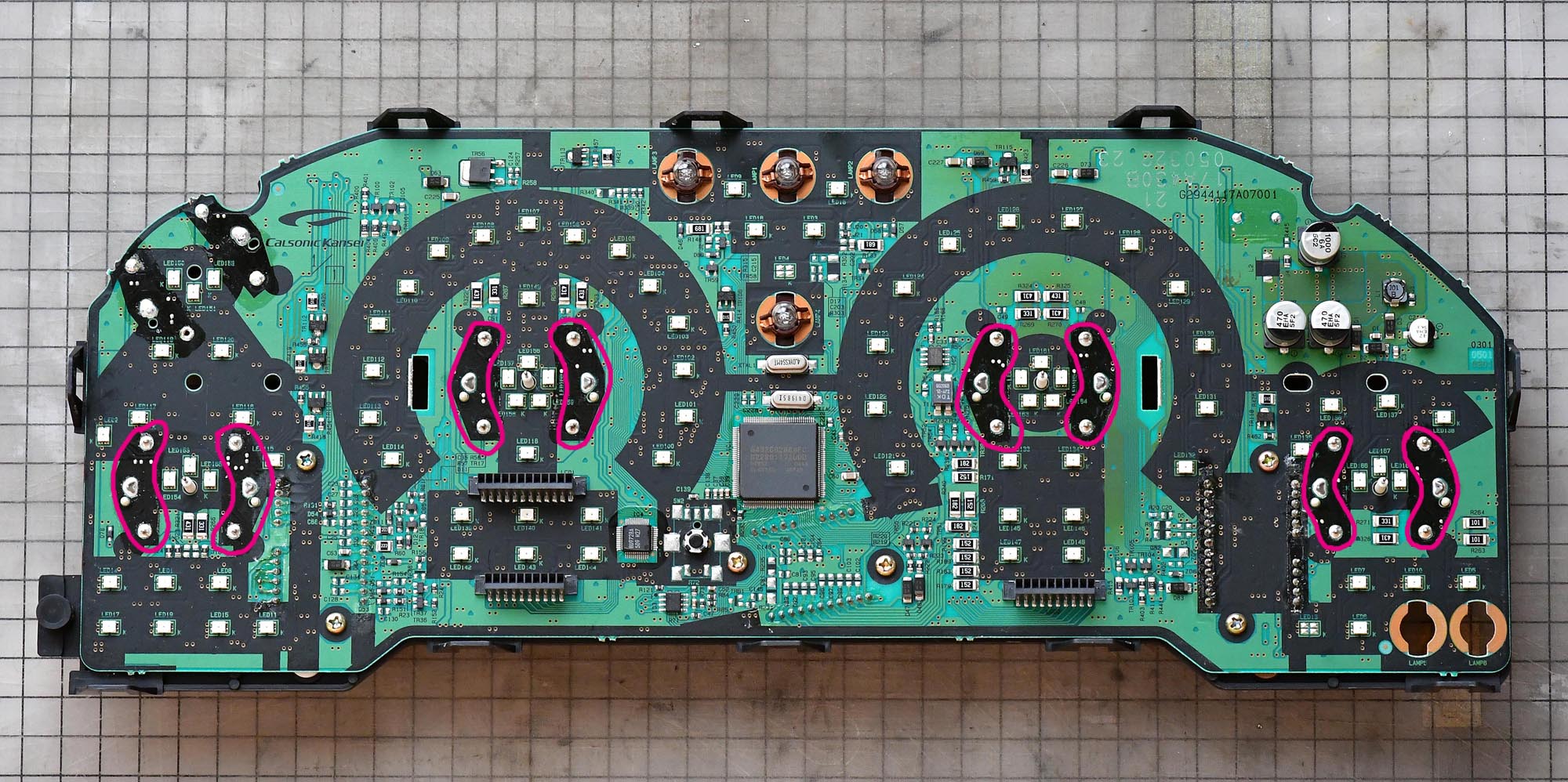

メーターユニットの足もあやしい。

メーター4カ所全部。

同様にハンダを吸い取って、、、

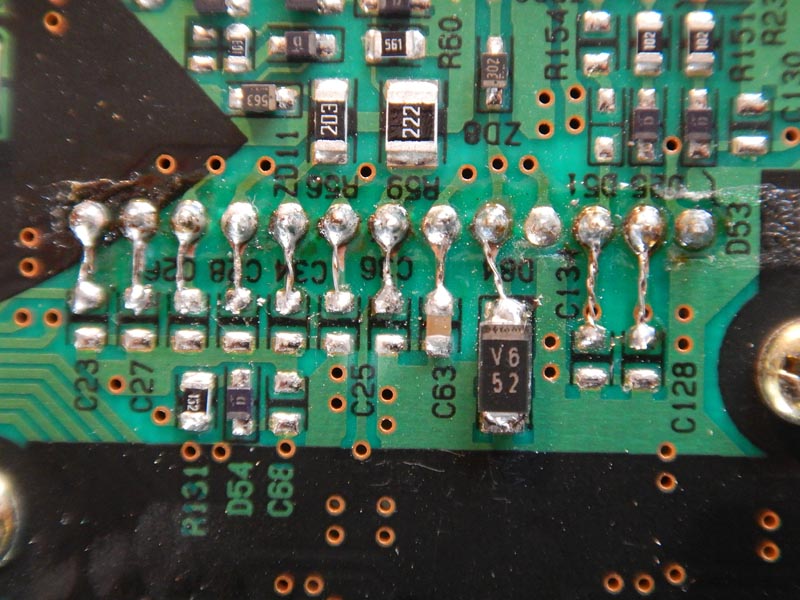

ハンダし直す。

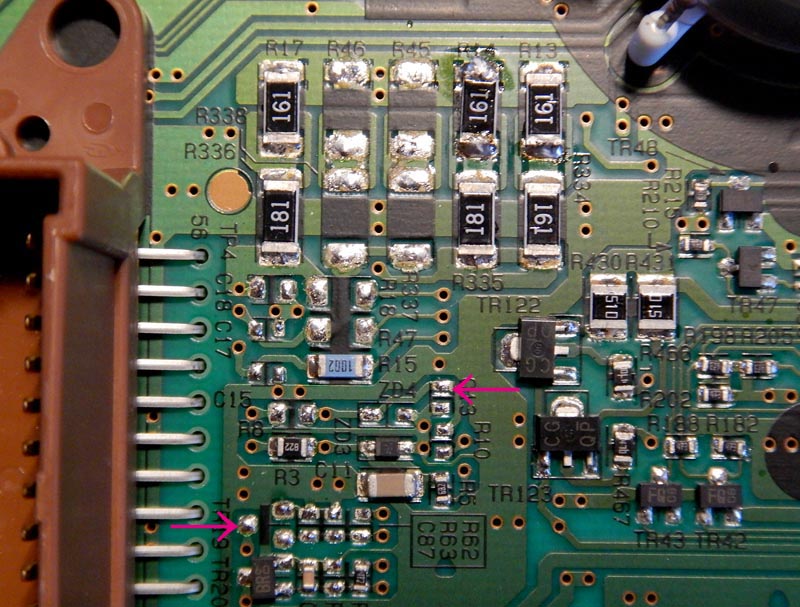

大きいハンダ付けカ所が終わったら、いよいよ小さい所。

抵抗、コンデンサ、ダイオード、トランジスタ、、、全ての電子部品の足を再ハンダします。

と言っても、古いハンダを吸い取って付け直すのは小さすぎてムリなので、

コテ先を一瞬当ててハンダを溶かすだけです。

これで、クラックや剥離が直るハズ。

(写真はコテが冷たいときに撮ったものです。熱いとゆっくり撮れないから)

部品が付いてなくてハンダ付けだけされているカ所も全部やります。

なにしろ表裏全部やるので中々タイヘンです。やったトコと、やってないトコがわからなくなります。疲れてくると雑になるので、休み休みです。

そんなカンジで作業を進めていたらナント、、、

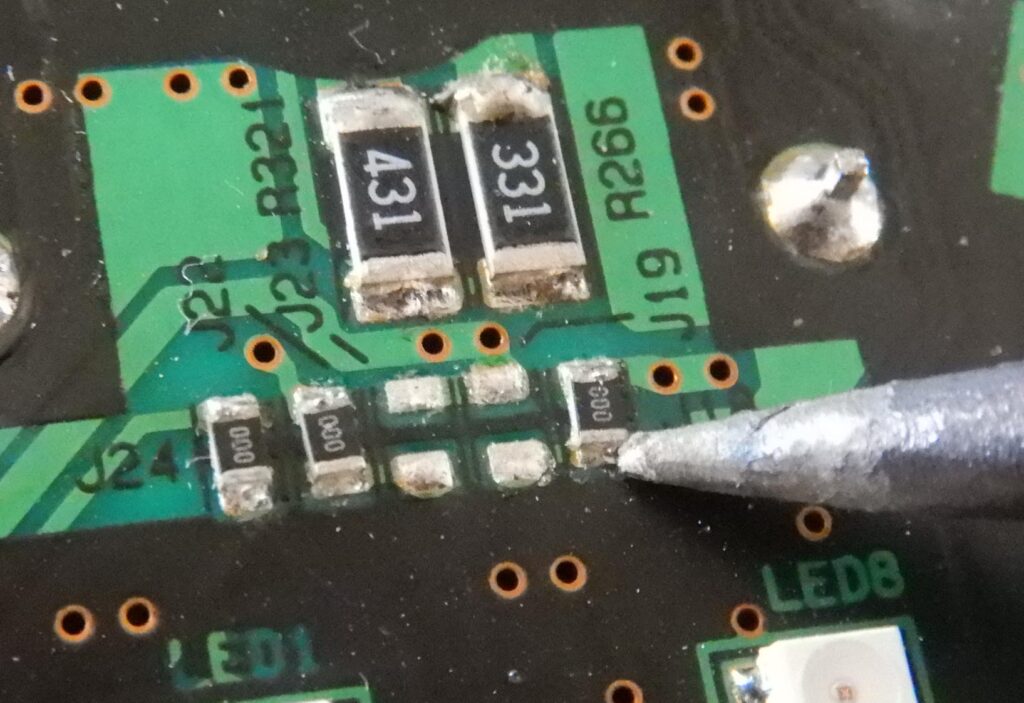

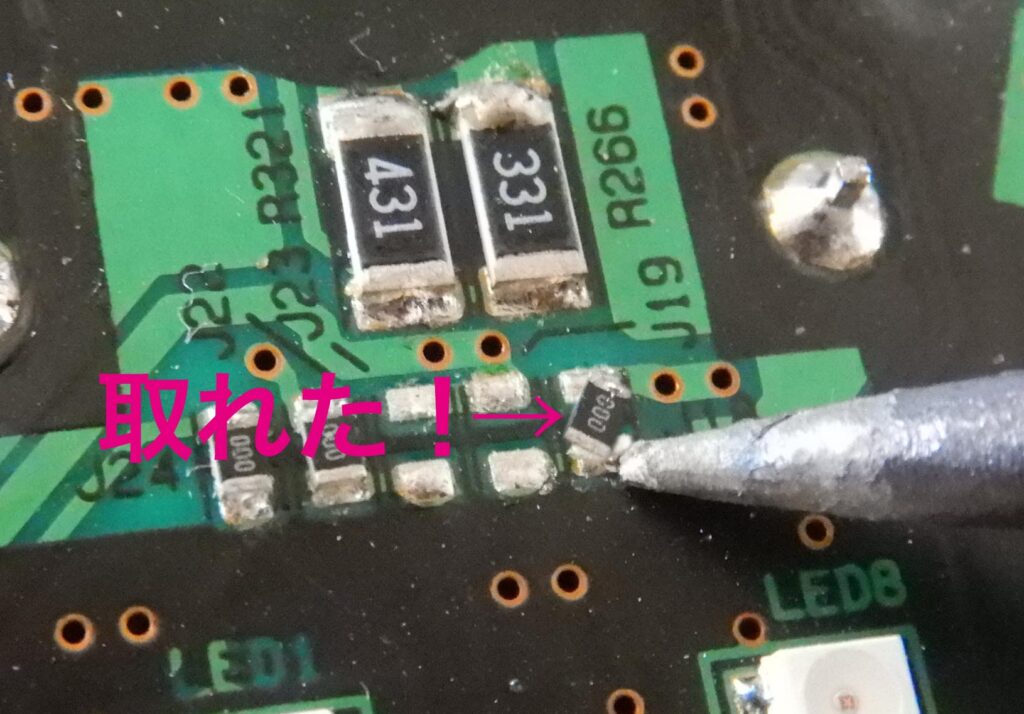

抵抗が取れてしまいました!

この様に、抵抗の片側にコテを当てたら、、、

いきなり取れました。

(あまりに驚いて写真を撮り忘れたので、これはフォトショップによる合成写真です)

どうして取れたか言うと、、、

二カ所の足の片方のハンダが剥離した状態で、付いている方を溶かしたから、全体が取れた訳です。

取れた部品は勿論付け直しましたが、

実はこう言うのが、

3カ所ありました。

と言う事は、反対側の剥離している方に先にコテを当てた場合もあったハズです。その場合は、もう片方が剥離していないので取れないので気付きません。

そう言うカ所が、確率的には同じくらいあったハズ。つまり全体で2倍の、

6カ所くらい剥離してたかも。

つまりそんなに接触不良だったわけです。

とうとう原因発見!!

もしくは原因の一つに間違いないでしょう。

でもこれでよく動いていたものです。

取れた3個の内、基板上で燃料メーターに近い位置だったのは1個だけ。

他の2個はかなり離れた場所だったので、他のメーター関係の部品ではないかと思います。

スピード、タコ、水温メーターが誤動作しなかったのが不思議ですが、

原因がわかってスッキリ。

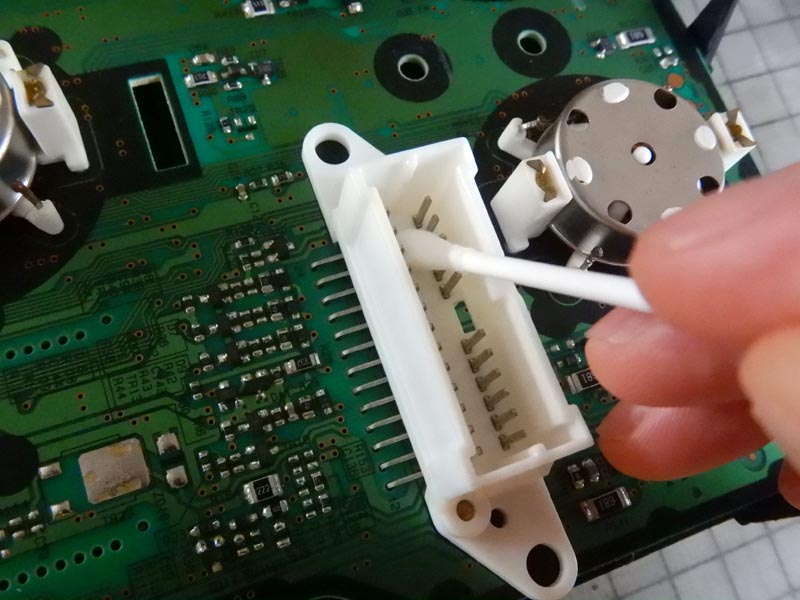

最後に、接点復活スプレーを染みこませた綿棒でコネクター端子を掃除して、基板作業完了。

ちなみにこの部品の足は、さすがに細かすぎて再ハンダしませんでした。

ルーペで異常が無いか確認するに留めました。

次回はいよいよ車両に戻して動作チェックです。

《つづく》

ぴーぱー夫婦の だんなのぴー:車担当。

四駆、旅、登山、星、温泉、お遍路、DIY、野菜づくり、マグロ好きの60代。別名マグロよしのり。2020年3月退職。

-

前の記事

燃料メーター直した!〜3修理開始 2021.10.10

-

次の記事

燃料メーター直した!〜5針調整 2021.10.18

コメントを書く